Im Wettbewerbsumfeld der Produktentwicklung ist Zeit oft der entscheidende Faktor zwischen Erfolg und Misserfolg. Die Fähigkeit, Designkonzepte schnell in greifbare, testbare Prototypen umzuwandeln, ist von entscheidender Bedeutung geworden. Rapid Prototyping (RP) hat sich als leistungsstarke Lösung herauskristallisiert, die den Weg vom Konzept zur Realität dramatisch beschleunigt. Dieser umfassende Leitfaden untersucht acht führende Rapid-Prototyping-Technologien und analysiert ihre Prinzipien, Vorteile, Einschränkungen und idealen Anwendungen.

Verständnis von Rapid Prototyping

Rapid Prototyping, auch bekannt als Rapid Manufacturing oder Additive Manufacturing (AM), bezieht sich auf Technologien, die schnell physische Modelle erstellen, um Design, Funktionalität und Herstellbarkeit zu validieren. Im Gegensatz zu herkömmlichen subtraktiven Verfahren wie der CNC-Bearbeitung erstellen Rapid-Prototyping-Verfahren Objekte in der Regel Schicht für Schicht direkt aus CAD-Modellen.

Die Bedeutung von Rapid Prototyping umfasst:

-

Reduzierte Entwicklungszyklen:Modelle können in Stunden oder Tagen statt Wochen hergestellt werden.

-

Geringere Entwicklungskosten:Frühe Identifizierung von Designfehlern verhindert spätere teure Änderungen.

-

Designoptimierung:Ermöglicht schnelle Iteration und Bewertung mehrerer Designansätze.

-

Verbesserte Kommunikation:Physische Modelle erleichtern eine klarere Demonstration der Produktmerkmale für Stakeholder.

Acht führende Rapid-Prototyping-Technologien

1. Stereolithografie (SLA)

Prinzip:Verwendet UV-Laser, um flüssiges Photopolymerharz Schicht für Schicht auszuhärten.

Vorteile:

- Außergewöhnliche Präzision und Oberflächengüte

- Große Materialauswahl mit verschiedenen Harzformulierungen

- Ausgereifte, weit verbreitete Technologie

Einschränkungen:

- Relativ geringe Festigkeit der Teile

- UV-Empfindlichkeit der fertigen Teile

- Benötigt Stützstrukturen

Anwendungen:Konzeptmodelle, Präzisionsformen, medizinische Modelle

2. Fused Deposition Modeling (FDM)

Prinzip:Extrudiert thermoplastische Filamente durch beheizte Düsen, um Schichten aufzubauen.

Vorteile:

- Geringe Geräte- und Materialkosten

- Einfache Bedienung und Wartung

- Vielfältige thermoplastische Optionen

Einschränkungen:

- Sichtbare Schichtlinien und mäßige Oberflächenqualität

- Anisotrope mechanische Eigenschaften

- Stützstrukturen erforderlich

Anwendungen:Grundlegende Prototypen, Bildungszwecke, kundenspezifische Produkte

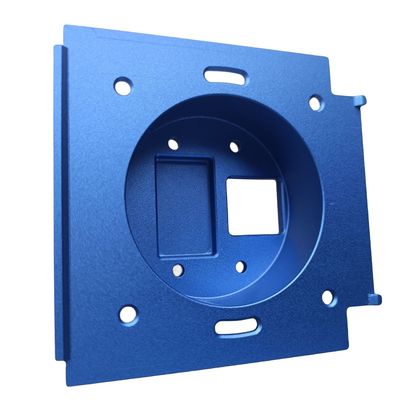

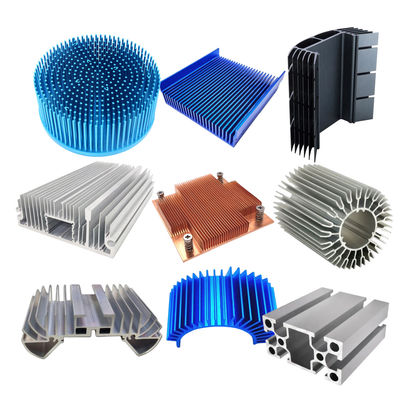

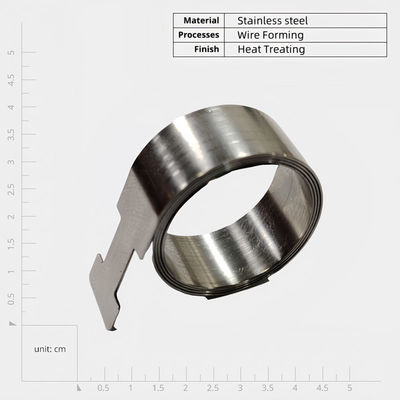

3. Computer Numerical Control Machining (CNC)

Prinzip:Subtraktives Verfahren unter Verwendung computergesteuerter Schneidwerkzeuge.

Vorteile:

- Überlegene Präzision und Oberflächengüte

- Breite Materialkompatibilität einschließlich Metalle

- Hochfeste Funktionsteile

Einschränkungen:

- Höhere Geräte- und Materialkosten

- Materialverschwendung durch subtraktives Verfahren

- Einschränkungen der geometrischen Komplexität

Anwendungen:Funktionsprototypen, Präzisionsformen, Kleinserienfertigung

4. Selektives Lasersintern (SLS)

Prinzip:Verwendet Laser, um pulverförmige Materialien Schicht für Schicht zu verschmelzen.

Vorteile:

- Starke Funktionsteile

- Keine Stützstrukturen erforderlich

- Vielfalt an Pulvermaterialien verfügbar

Einschränkungen:

- Raue Oberflächenstruktur

- Mäßige Präzision

- Höhere Materialkosten

Anwendungen:Funktionstests, Kleinserienfertigung, kundenspezifische Produkte

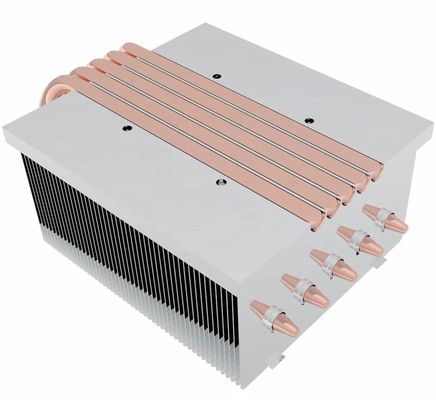

5. Direct Metal Laser Sintering (DMLS)

Prinzip:Laserbasiertes Sintern von Metallpulvern.

Vorteile:

- Außergewöhnliche Teilefestigkeit

- Komplexe Geometrien möglich

- Mehrere Metallmaterialoptionen

Einschränkungen:

- Sehr hohe Geräte- und Materialkosten

- Oberflächenbearbeitung erforderlich

- Mäßige Präzision

Anwendungen:Luft- und Raumfahrtkomponenten, medizinische Implantate, Hochleistungs-Automobilteile

6. Multi Jet Fusion (MJF)

Prinzip:Verwendet Tintenstrahlanordnungen, um Schmelz- und Detaillierungsagenten auf Pulverbetten abzulagern.

Vorteile:

- Schneller als SLS

- Gute mechanische Eigenschaften

- Bessere Oberflächenqualität als SLS

Einschränkungen:

- Begrenzte Materialauswahl

- Höhere Kosten

- Farbbeschränkungen

Anwendungen:Funktionsprototypen, Kleinserienfertigung, kundenspezifische Produkte

7. PolyJet-Technologie

Prinzip:Spritzt Photopolymermaterialien, die durch UV-Licht ausgehärtet werden.

Vorteile:

- Hohe Präzision und Oberflächenqualität

- Multi-Material- und Vollfarbfähigkeit

- Minimale Nachbearbeitung

Einschränkungen:

- Begrenzte Teilefestigkeit

- Höhere Materialkosten

- Teure Ausrüstung

Anwendungen:Konzeptmodelle, medizinische Modelle, Multi-Material-Prototypen

8. Rapid Injection Molding

Prinzip:Verwendet Aluminiumformen für das Spritzgießen in kleinen Chargen.

Vorteile:

- Geringere Formkosten als Stahl

- Schnellere Formenherstellung

- Große Auswahl an Thermoplasten

Einschränkungen:

- Kürzere Formlebensdauer

- Mäßige Präzision

- Nicht für die Massenproduktion geeignet

Anwendungen:Kleinserienfertigung, Funktionstests, Brückenproduktion

Auswahl der richtigen Technologie

Die Auswahl der optimalen Rapid-Prototyping-Methode erfordert die Berücksichtigung mehrerer Faktoren:

-

Präzisionsanforderungen:SLA, CNC oder PolyJet für hohe Genauigkeit

-

Festigkeitsanforderungen:CNC, SLS oder DMLS für langlebige Teile

-

Materialspezifikationen:Passen Sie die Materialeigenschaften an die Anwendung an

-

Budgetbeschränkungen:Die Kosten variieren erheblich zwischen den Technologien

-

Zeitplan:Einige Methoden bieten einen schnelleren Durchlauf

-

Produktionsvolumen:Rapid Injection Molding für kleine Chargen

Zukünftige Entwicklungen

Rapid Prototyping entwickelt sich ständig weiter, mit mehreren aufkommenden Trends:

- Erweiterung der Materialoptionen einschließlich Keramiken und Verbundwerkstoffe

- Erhöhte Automatisierung und intelligente Prozesssteuerung

- Engere Integration mit CAD/CAM- und Simulationstools

- Breitere Anwendungen in biomedizinischen, architektonischen und künstlerischen Bereichen

Schlussfolgerung

Rapid Prototyping ist zu einem unverzichtbaren Element der modernen Produktentwicklung geworden. Durch die Auswahl geeigneter Technologien können Unternehmen die Entwicklungszeiten erheblich verkürzen, die Kosten senken und Designs optimieren. Da sich diese Technologien weiterentwickeln, wird sich ihre Rolle in der Fertigung und Produktinnovation nur noch weiter ausdehnen.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!