In der weiten Landschaft der modernen Fertigung sind Schmieden und CNC-Bearbeitung (Computer Numerical Control) zwei leuchtende Sterne, von denen jeder eine einzigartige Brillanz ausstrahlt. Diese Verfahren dienen als grundlegende Säulen bei der Gestaltung industrieller Produkte in fast allen Sektoren – von der Luft- und Raumfahrt über die Automobilindustrie bis hin zu medizinischen Geräten und Elektronik. Während beide Techniken zur Herstellung von Komponenten beitragen, unterscheiden sie sich erheblich in ihren Prinzipien, Methoden, Anwendungen und den Eigenschaften ihrer Endprodukte.

I. Schmieden: Präzision durch Druck

1. Definition und historischer Kontext

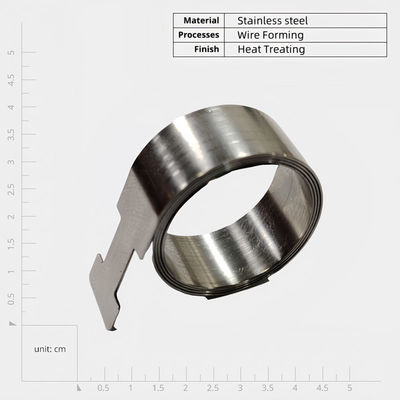

Schmieden stellt eines der ältesten und dennoch dynamischsten Fertigungsverfahren der Menschheit dar, dessen Wurzeln bis in die frühe Zivilisation zurückreichen. Im Kern beinhaltet das Schmieden das Ausüben von erheblichem Druck auf Metallwerkstücke, wodurch eine plastische Verformung induziert wird, die ihre Form und Abmessungen verändert, um die gewünschten Komponenten zu erhalten. Dieser Druck – ob Stoß- oder statischer Druck – erfordert typischerweise spezielle Ausrüstung wie Schmiedehämmer oder -pressen.

Die Entwicklung der Schmiedetechnologie erstreckt sich über Jahrtausende. Alte Zivilisationen nutzten grundlegende Schmiedetechniken mit Steinhämmern und Holzschlägeln, um Werkzeuge und Waffen herzustellen. Fortschritte in der Metallurgie führten zu Bronze- und Eisenwerkzeugen, wodurch die Schmiedefähigkeiten verbessert wurden. Mittelalterliche europäische Schmiede perfektionierten das Handwerk und produzierten haltbare Rüstungen und Waffen. Die industrielle Revolution brachte Dampfkraft und Elektrizität, was die Schmiedegeräte und die Produktivität revolutionierte. Die heutige Schmiedetechnologie umfasst ein ausgeklügeltes System aus vielfältigen Verfahren und Maschinen, die auf verschiedene Produktionsbedürfnisse zugeschnitten sind.

2. Prinzipien und Techniken

Das Schmieden nutzt die plastische Verformbarkeit von Metallen aus. Wenn Metalle einer Kraft ausgesetzt werden, erfahren sie eine elastische Verformung (reversibel), bis sie ihre Streckgrenze überschreiten, woraufhin eine plastische Verformung (permanent) auftritt. Das Schmieden nutzt diese Eigenschaft, um Werkstücke umzuformen und gleichzeitig ihre innere Kornstruktur zu verfeinern – wodurch die Dichte, Gleichmäßigkeit und letztendlich die Festigkeit, Zähigkeit und Ermüdungsbeständigkeit der Komponente verbessert werden.

Schmiedevorgänge werden nach Temperatur klassifiziert:

-

Warmumformung:

Wird oberhalb der Rekristallisationstemperatur des Metalls durchgeführt, was eine erhebliche Verformung mit geringerem Widerstand ermöglicht. Ideal für große, komplexe Teile wie Kurbelwellen und Pleuelstangen.

-

Kaltumformung:

Wird bei oder nahe Raumtemperatur durchgeführt, erfordert einen größeren Druck, liefert aber eine überlegene Maßgenauigkeit und Oberflächengüte und erhöht gleichzeitig die Festigkeit und Härte. Üblich für Präzisionskomponenten wie Zahnräder und Befestigungselemente.

-

Warmumformung:

Arbeitet zwischen Warm- und Kaltumformtemperaturen und gleicht die Formbarkeit mit Präzision aus. Geeignet für mäßig komplexe, mittelgroße Komponenten.

3. Vorteile und Einschränkungen

Das Schmieden bietet deutliche Vorteile:

-

Verbesserte mechanische Eigenschaften:

Optimierte Kornstruktur verbessert Festigkeit, Zähigkeit und Ermüdungsbeständigkeit.

-

Materialeffizienz:

Minimiert Abfall, wodurch die Auslastungsraten und die Wirtschaftlichkeit gesteigert werden.

-

Eignung für die Massenproduktion:

Hoher Durchsatz berücksichtigt die Anforderungen der Großserienfertigung.

-

Vielseitige Geometrie:

Fähig zur Herstellung verschiedener Formen, einschließlich komplexer Konfigurationen.

Das Schmieden birgt jedoch einige Einschränkungen:

-

Hohe Werkzeugkosten:

Spezielle Gesenke, insbesondere für komplizierte Designs, erfordern erhebliche Investitionen.

-

Präzisionsbeschränkungen:

Im Allgemeinen weniger präzise als die Bearbeitung, was häufig Nachbearbeitungen erforderlich macht.

-

Oberflächengüte:

Erfordert typischerweise eine zusätzliche Bearbeitung, um die gewünschte Glätte zu erreichen.

4. Industrielle Anwendungen

-

Luft- und Raumfahrt:

Stellt hochfeste Komponenten wie Motorteile und Fahrwerke her.

-

Automobil:

Produziert langlebige Antriebsstrangkomponenten, einschließlich Kurbelwellen und Getriebe.

-

Schwere Maschinen:

Erstellt spannungsbeständige Komponenten wie große Lager und Industriegetriebe.

-

Energiesektor:

Fertigt korrosionsbeständige Ventile und Rohrleitungen für Öl-/Gasanwendungen.

-

Stromerzeugung:

Stellt robuste Turbinenschaufeln und Generatorrotoren her.

II. CNC-Bearbeitung: Präzisionstechnik

1. Definition und technologische Entwicklung

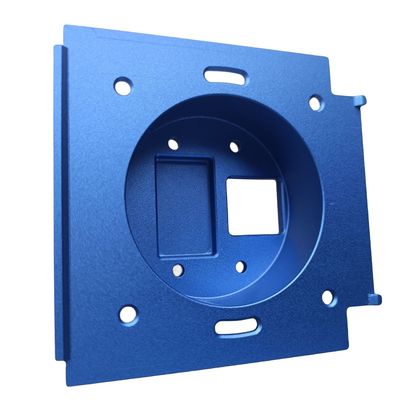

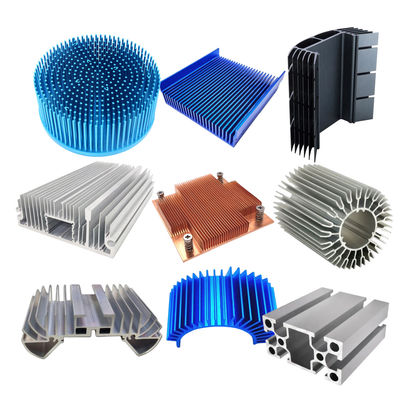

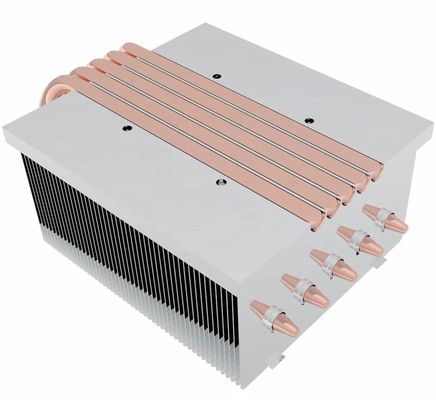

CNC-Bearbeitung stellt ein subtraktives Fertigungsverfahren dar, bei dem computergesteuerte Werkzeuge selektiv Material von festen Blöcken (Metall, Kunststoff oder Verbundwerkstoff) entfernen, um präzise Geometrien zu erzielen. Im Vergleich zur konventionellen Bearbeitung bietet CNC eine höhere Genauigkeit, Effizienz und Flexibilität für die Herstellung komplexer Teile.

Die Technologie entstand in den 1950er Jahren, als das MIT die erste numerisch gesteuerte Fräsmaschine entwickelte. Fortschritte in der Datenverarbeitung verwandelten frühe Lochstreifensysteme in die heutigen direkten digitalen Steuerungen, wodurch die Präzision und der Durchsatz dramatisch verbessert wurden. CNC umfasst heute verschiedene Bearbeitungsverfahren und Gerätekonfigurationen, die auf unterschiedliche Produktionsanforderungen zugeschnitten sind.

2. Prinzipien und Prozesse

Die CNC-Bearbeitung basiert auf programmierten Werkzeugwegbahnen, die Schneidwerkzeuge anleiten, um Material systematisch zu entfernen. Der Arbeitsablauf umfasst typischerweise:

-

Design:

Erstellen von 3D-Modellen über CAD-Software (Computer-Aided Design).

-

Programmierung:

Umwandlung von Designs in Maschinenanweisungen mithilfe von CAM-Software (Computer-Aided Manufacturing).

-

Einrichtung:

Laden von Programmen, Auswahl von Werkzeugen und Sichern von Werkstücken.

-

Bearbeitung:

Ausführen von Materialentfernungsoperationen gemäß programmierten Anweisungen.

-

Inspektion:

Überprüfung der Maßgenauigkeit und Oberflächenqualität.

Zu den wichtigsten CNC-Techniken gehören:

-

Fräsen:

Rotierende Fräser entfernen Material, um Merkmale wie Schlitze, Taschen und komplexe Konturen zu erzeugen.

-

Bohren:

Drehende Bohrer erzeugen Löcher unterschiedlicher Durchmesser und Tiefen.

-

Drehen:

Stationäre Werkzeuge formen rotierende Werkstücke, um zylindrische Komponenten herzustellen.

-

Schleifen:

Schleifscheiben erzielen ultrafeine Oberflächengüten und enge Toleranzen.

3. Vorteile und Einschränkungen

Die CNC-Bearbeitung bietet erhebliche Vorteile:

-

Außergewöhnliche Präzision:

Die Computersteuerung ermöglicht eine Genauigkeit und Wiederholbarkeit im Mikrometerbereich.

-

Designflexibilität:

Ermöglicht komplizierte Geometrien und schnelle Designiterationen.

-

Automatisierung:

Reduziert manuelle Eingriffe und erhöht gleichzeitig die Produktivität.

-

Material Vielseitigkeit:

Verarbeitet Metalle, Kunststoffe und Verbundwerkstoffe gleichermaßen.

Die CNC weist jedoch einige Nachteile auf:

-

Kapitalintensität:

Hohe Geräteausgaben erfordern erhebliche Investitionen.

-

Programmierkomplexität:

Erfordert qualifiziertes Personal für eine effiziente Werkzeugweggenerierung.

-

Materialverschwendung:

Subtraktive Natur erzeugt mehr Ausschuss im Vergleich zu Umformverfahren.

-

Durchsatzbeschränkungen:

Weniger wirtschaftlich als Schmieden für die Großserienfertigung.

4. Industrielle Anwendungen

-

Medizinische Geräte:

Stellt Implantate und chirurgische Instrumente her, die außergewöhnliche Oberflächengüten erfordern.

-

Elektronik:

Produziert Gehäuse und Leiterplattenkomponenten mit engen Toleranzen.

-

Luft- und Raumfahrt:

Fertigt Flugzeugrahmenkomponenten und Turbinenschaufeln, die genaue Spezifikationen erfordern.

-

Automobil:

Bearbeitet Motorblöcke und Getriebeteile, die präzise Passflächen erfordern.

-

Werkzeugbau:

Erstellt Formen für Kunststoffspritzguss- und Druckgussanwendungen.

III. Hauptunterschiede

Das Verständnis der grundlegenden Unterschiede dieser Verfahren ermöglicht eine fundierte Auswahl:

1. Materialeigenschaften und Festigkeit

Die Druckkräfte des Schmiedens richten die inneren Kornstrukturen entlang der Spannungsrichtungen aus – analog zur Holzmaserung – und erhöhen so die Festigkeit, Zähigkeit und Ermüdungsbeständigkeit. Dies erweist sich als besonders vorteilhaft für Komponenten, die zyklischen oder Stoßbelastungen ausgesetzt sind. Die CNC-Bearbeitung kann die Mikrostruktur des Basismaterials nicht verändern, wodurch geschmiedete Teile für anspruchsvolle mechanische Anwendungen überlegen sind.

2. Präzision und Komplexität

Die CNC-Bearbeitung zeichnet sich durch Maßgenauigkeit und geometrische Komplexität aus und erreicht Toleranzen im Mikrometerbereich und glatte Oberflächengüten, die sich ideal für Präzisionsbaugruppen eignen. Das Schmieden eignet sich für einfachere Geometrien, die oft eine Nachbearbeitung für feine Details erfordern.

3. Produktionseffizienz und Kosten

Das Schmieden erweist sich für die Großserienfertigung robuster Komponenten trotz höherer anfänglicher Werkzeugkosten als wirtschaftlicher. CNC bietet eine größere Flexibilität für Kleinserien- oder Prototypenarbeiten, wird aber aufgrund langsamerer Zykluszeiten und größerer Materialverschwendung in großem Maßstab weniger kosteneffektiv.

4. Materialverträglichkeit

CNC ermöglicht eine breitere Materialauswahl, einschließlich Nichtmetallen, während das Schmieden hauptsächlich metallische Legierungen wie Stahl, Aluminium und Titan begünstigt.

IV. Hybride Fertigungsansätze

Viele Anwendungen kombinieren beide Verfahren – Schmieden von nahezu endkonturnahen Formen, gefolgt von CNC-Endbearbeitung – um ihre jeweiligen Stärken zu nutzen. Diese hybride Methodik optimiert die mechanischen Eigenschaften und erzielt gleichzeitig die erforderliche Präzision, was einen wachsenden Trend in der fortschrittlichen Fertigung darstellt.

V. Überlegungen zur Prozessauswahl

Die optimale Herstellungsmethode hängt ab von:

-

Komponentenspezifikationen

-

Geometrische Komplexität und Toleranzanforderungen

-

Erwartungen an die mechanische Leistung

-

Produktionsvolumen und Kostenziele

VI. Zukunftsaussichten

Zukünftige Trends sind:

-

Smart Manufacturing:

Integration mit IoT und KI für vorausschauende Wartung und Prozessoptimierung.

-

Nachhaltigkeit:

Energieeffiziente Geräte und Initiativen zur Abfallreduzierung.

-

Präzision im Nanobereich:

Fortschritte in der Ultrapräzisionsbearbeitung.

-

Fortschrittliche Materialien:

Anpassung an Verbundwerkstoffe und Legierungen der nächsten Generation.

VII. Fazit

Schmieden und CNC-Bearbeitung stellen komplementäre Fertigungsparadigmen dar, die sich jeweils in bestimmten Anwendungen auszeichnen. Das Schmieden liefert überlegene mechanische Eigenschaften für hochfeste Komponenten, während CNC beispiellose Präzision für komplexe Geometrien ermöglicht. Hybride Ansätze bieten oft optimale Lösungen, die die Vorteile beider Technologien vereinen. Das Verständnis der Fähigkeiten dieser Verfahren befähigt Hersteller, strategische Produktionsentscheidungen zu treffen, die auf technische und wirtschaftliche Ziele ausgerichtet sind.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!