Stellen Sie sich vor, geschmolzenes Metall fließt wie Lava und wird sofort in Präzisionsformen eingespritzt, wo komplizierte Metallkomponenten innerhalb von Sekunden Gestalt annehmen. Das ist die Magie des Druckgusses – ein effizientes, kostengünstiges Metallformverfahren, das Rohmaterialien mit Fertigprodukten verbindet und als unverzichtbares Bindeglied in der modernen Fertigung dient.

Hinter diesem scheinbar einfachen Verfahren verbergen sich zwei grundlegend unterschiedliche technische Ansätze: Warmkammer-Druckguss und Kaltkammer-Druckguss. Wie rivalisierende Kampfsportschulen hat jede Methode ihre eigenen Vorteile, die auf unterschiedliche Metallmaterialien und Produktionsanforderungen zugeschnitten sind. Welche Technik setzt sich durch? Untersuchen wir diese konkurrierenden Metallformverfahren.

Druckguss: Der direkteste Weg zur Metallformung

Druckguss ist ein hocheffizientes Metallformverfahren, bei dem geschmolzenes Metall unter hohem Druck in wiederverwendbare Metallformen eingespritzt wird, wodurch schnell Komponenten mit präzisen Abmessungen und hervorragenden Oberflächen erzeugt werden. Als direktester Weg vom Rohmaterial zum Fertigprodukt kann der Druckguss gebrauchsfertige Metallteile ohne Nachbearbeitung herstellen, was ihn zu einer der am weitesten verbreiteten Metallverarbeitungstechniken macht.

Im Vergleich zu herkömmlichen Metallbearbeitungsmethoden wie Gießen, Schmieden und Zerspanen bietet der Druckguss mehrere Vorteile:

- Hohe Effizienz:Schnelle Herstellung großer Mengen an Metallkomponenten reduziert die Zykluszeiten erheblich.

- Präzision:Erzielt außergewöhnliche Maßgenauigkeit und Oberflächenqualität, wodurch der Nachbearbeitungsbedarf minimiert wird.

- Komplexe Geometrien:Kann komplizierte, fein detaillierte Metallteile für vielfältige Designanforderungen herstellen.

- Kosteneffizienz:Reduziert Materialverschwendung und Arbeitskosten und senkt so die Gesamtproduktionskosten.

Diese Vorteile haben den Druckguss zu einer entscheidenden Fertigungstechnologie in der Automobil-, Luft- und Raumfahrt-, Elektronik-, Geräte- und Maschinenbauindustrie gemacht.

Warmkammer vs. Kaltkammer: Ursprünge und Entwicklung

Basierend auf den Verfahren zur Handhabung von geschmolzenem Metall unterteilt sich der Druckguss in zwei Haupttypen: Warmkammer- und Kaltkammerverfahren. Beide Techniken gehen auf das späte 19. Jahrhundert zurück, als die Anforderungen der industriellen Revolution die traditionellen Metallbearbeitungskapazitäten übertrafen.

- Warmkammer-Druckguss:Ursprünglich für den Schriftsatz entwickelt, entwickelte sich diese Methode zu einem eigenständigen Verfahren, bei dem der Metallschmelzofen direkt in die Druckgussmaschine integriert wird und geschmolzenes Metall direkt aus dem Ofen in die Formen einspritzt.

- Kaltkammer-Druckguss:Diese Methode wurde entwickelt, um Metalle mit hohem Schmelzpunkt zu verarbeiten. Dabei wird das Metallschmelzen außerhalb der Gießmaschine verlagert, um eine Korrosion der Ausrüstung durch Metalle mit hohen Temperaturen zu verhindern.

Beide Technologien wurden kontinuierlich in Bezug auf Materialien, Ausrüstung und Verfahren verfeinert und erweiterten ihre industriellen Anwendungen.

Kaltkammer-Druckguss: Formen von Hochtemperaturmetallen

Trotz seines Namens verwendet der Kaltkammer-Druckguss kein kaltes Metall – vielmehr erfolgt das Schmelzen getrennt von der Gießmaschine. Das Metall wird zuerst in einem externen Ofen geschmolzen, bevor es (manuell oder mechanisch) in die Einspritzkammer der Gießmaschine transportiert wird. Ein Stößel presst dann das geschmolzene Metall unter hohem Druck in die Formen, um es zu verfestigen.

Kaltkammerverfahren:

- Schmelzen:Metall schmilzt in einem externen Ofen

- Transfer:Geschmolzenes Metall bewegt sich in die Einspritzkammer

- Einspritzen:Stößel presst Metall unter Druck in die Formen

- Verfestigung:Metall kühlt sich schnell in der Form ab

- Auswerfen:Form öffnet sich, um den Guss zu entfernen

- Vorbereitung:Formreinigung für den nächsten Zyklus

Dieses getrennte Schmelzverfahren macht den Kaltkammer-Druckguss ideal für Metalle mit höherem Schmelzpunkt wie Aluminium, Magnesium und Kupfer, die interne Maschinenkomponenten beschädigen könnten.

Bevorzugte Materialien:

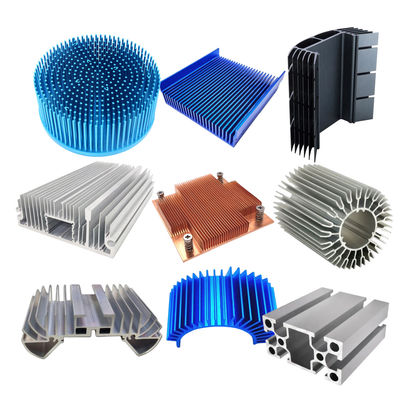

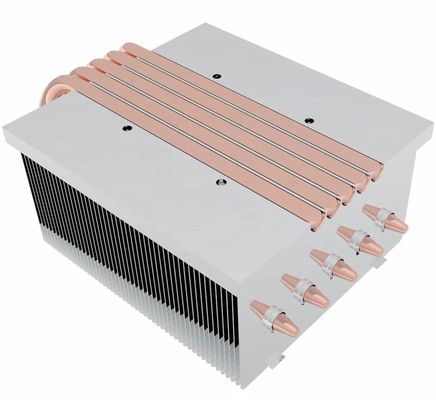

- Aluminiumlegierungen:Hervorragendes Verhältnis von Festigkeit zu Gewicht, Korrosionsbeständigkeit und Wärmeleitfähigkeit

- Magnesiumlegierungen:Leichtestes Strukturmetall mit guter Schwingungsdämpfung

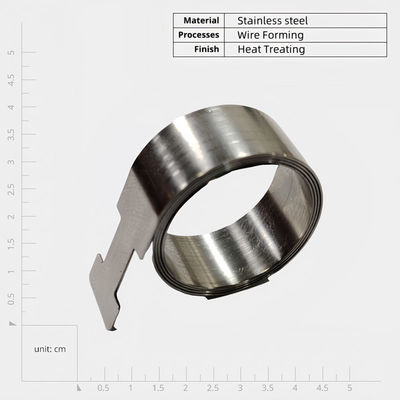

- Kupferlegierungen:Hervorragende elektrische Leitfähigkeit und Korrosionsbeständigkeit

- Zinklegierungen:Manchmal für verbesserte Leistung verwendet

Häufige Anwendungen:

- Automobil: Motorblöcke, Getriebegehäuse, Räder

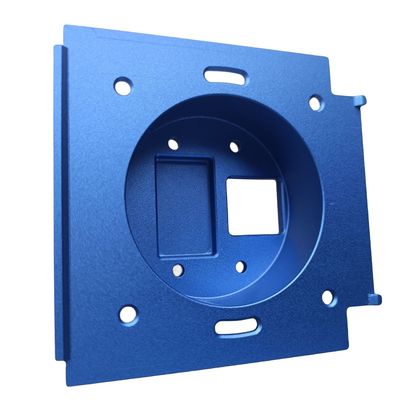

- Luft- und Raumfahrt: Strukturbauteile, Motorteile, Elektronikgehäuse

- Elektronik: Gerätegehäuse, Kühlkörper, Steckverbinder

- Maschinenbau: Verschiedene mechanische Komponenten und Gerätegehäuse

Warmkammer-Druckguss: Effizienz für Niedertemperaturmetalle

Im Gegensatz dazu integriert der Warmkammer-Druckguss den Schmelzofen direkt in die Gießmaschine. Das Metall schmilzt intern, bevor ein hydraulisch angetriebener Kolben es in die Formen einspritzt – das definierende Merkmal dieses Ansatzes.

Warmkammerverfahren:

- Schmelzen:Metall schmilzt im integrierten Ofen

- Einspritzen:Kolben presst geschmolzenes Metall in die Formen

- Verfestigung:Schnelles Abkühlen in der Form

- Auswerfen:Form öffnet sich, um den Guss zu entfernen

- Vorbereitung:Formreinigung für den nächsten Zyklus

Dieses integrierte System eignet sich für Metalle mit niedrigerem Schmelzpunkt wie Zinn-, Zink- und Bleilegierungen, die interne Komponenten nicht beschädigen. Das einheitliche Schmelz-/Gießverfahren liefert typischerweise höhere Produktionsraten als Kaltkammerverfahren.

Bevorzugte Materialien:

- Zinklegierungen:Hervorragende Gießbarkeit, mechanische Eigenschaften und Korrosionsbeständigkeit

- Zinnlegierungen:Hervorragende Fließfähigkeit und Lötbarkeit

- Bleilegierungen:Hohe Dichte und Korrosionsbeständigkeit

Häufige Anwendungen:

- Elektronik: Komponenten, Steckverbinder, Gehäuse

- Spielzeug: Teile und Modelle

- Hardware: Schlosskörper, Kerne, Schlüssel

- Dekorationen: Ornamente und Accessoires

Vergleichende Analyse: Stärken und Einschränkungen

Vorteile der Kaltkammer:

- Verarbeitet Hochtemperaturmetalle (Aluminium, Magnesium, Kupfer)

- Erzeugt dichtere Gussteile mit überlegenen mechanischen Eigenschaften

- Hervorragende Korrosionsbeständigkeit und Wärmeleitfähigkeit

- Geringere Wartungskosten bei wettbewerbsfähigen Preisen

Nachteile der Kaltkammer:

- Längere Zykluszeiten aufgrund von Metalltransferanforderungen

- Höheres Oxidationsrisiko während des Metalltransfers

- Höhere Investitionen in Geräte (externe Öfen)

- Erhöhter Arbeitsaufwand

Vorteile der Warmkammer:

- Schnellere Produktionszyklen (bis zu 15 Zyklen/Minute)

- Geringere Produktionskosten bei Großserien

- Höhere Materialausnutzung mit effizienten Formdesigns

- Reduzierte Porosität und längere Formlebensdauer

Nachteile der Warmkammer:

- Begrenzt auf Niedertemperaturmetalle

- Eingeschränkte Teilekomplexität aufgrund von Metallflusseinschränkungen

- Benötigt höhere Druckbereiche

- Wirtschaftlich nur für große Produktionsmengen

Wesentliche Unterschiede auf einen Blick

| Merkmal |

Kaltkammer |

Warmkammer |

| Geeignete Metalle |

Hochtemperatur (Aluminium, Magnesium, Kupfer) |

Niedertemperatur (Zink, Zinn, Blei) |

| Schmelzort |

Außerhalb der Maschine |

In die Maschine integriert |

| Produktionsgeschwindigkeit |

Langsamer |

Schneller |

| Kosteneffizienz |

Mittelvolumenproduktion |

Großserienproduktion |

| Teilekomplexität |

Höher |

Niedriger |

| Oxidationsrisiko |

Höher |

Niedriger |

| Geräteinvestition |

Höher |

Niedriger |

| Formlebensdauer |

Länger |

Kürzer |

Auswahl des optimalen Verfahrens

Die Auswahl zwischen diesen Methoden erfordert die Bewertung mehrerer Faktoren:

- Material:Der Metalltyp bestimmt die verfügbaren Optionen (Kaltkammer für Hochtemperaturmetalle)

- Volumen:Die Warmkammer zeichnet sich in der Massenproduktion aus, die Kaltkammer für mittlere Serien

- Budget:Die Kaltkammer hat höhere Vorlaufkosten, aber geringere Wartungskosten

- Zeitplan:Die Warmkammer bietet einen schnelleren Durchlauf

- Komplexität:Die Kaltkammer bietet Platz für kompliziertere Designs

- Leistung:Mechanische Eigenschaften und Anforderungen an die Korrosionsbeständigkeit

Zukünftige Richtungen im Druckguss

Neue Technologien treiben die Druckgussfähigkeiten voran:

- Hochvakuum-Druckguss:Reduziert die Porosität für verbesserte Dichte und Festigkeit

- Halbfestes Gießen:Senkt die Metalltemperaturen, um die Oxidation zu minimieren

- Präzisionsguss:Verbessert die Maßgenauigkeit und Oberflächengüte

- Intelligentes Gießen:Implementiert Automatisierung und Datenanalyse

- Grünes Gießen:Reduziert den Energieverbrauch und die Umweltbelastung

Fazit: Auswahl Ihrer Metallformungsdisziplin

Wie komplementäre Kampfsportarten zeichnen sich Warmkammer- und Kaltkammer-Druckguss jeweils in bestimmten Anwendungen aus. Die optimale Wahl hängt von Ihren Produktionsanforderungen ab – ob Sie Hochtemperaturmetallfähigkeiten (Kaltkammer) oder eine schnelle, kostengünstige Produktion von Komponenten mit niedrigerer Temperatur (Warmkammer) priorisieren. Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Herstellern, die am besten geeignete Metallformungsmethode für ihre spezifischen Bedürfnisse auszuwählen.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!